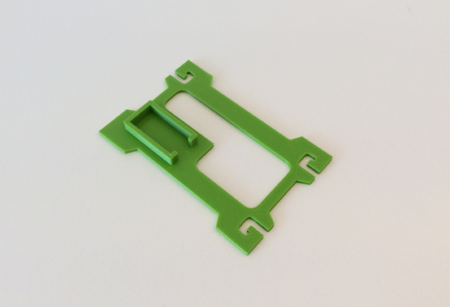

Quai de sortie murale iphone 5 3d pour imprimer

10380 Vues 2 Goûts 0 Téléchargements Téléchargez ici la pièce à partir de 3dforprint

Updatei: Je suis heureux d'apprendre que ce design a été présenté par l'Université de l'Illinois Business School Make...rLab (http://makerlab.illinois.edu/) pour "les meilleures pratiques en conception d'impression 3D".

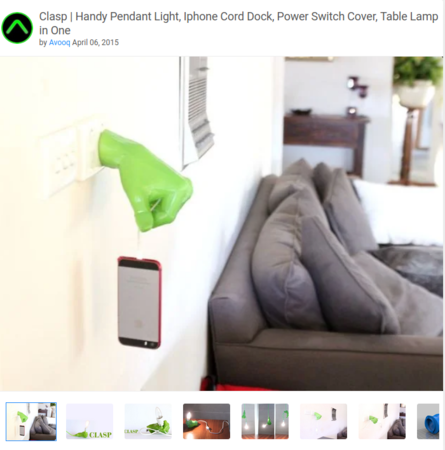

L'impression d'un accessoire iPhone semble être une chose normale dans le monde de l'impression 3D. Lorsque je suis tombé sur l'original de BoardofDenver, en cherchant des étuis iPhone, je pensais que c'était intelligent. Sacrément intelligent.

Il y avait cependant trois problèmes que j'ai trouvés avec la conception.

- Cela prendrait jusqu'à 8 heures pour mon truc de tubot - O-Matic à imprimer.

- Il avait tellement de plastique étranger à la fois pour le soutien et dans l'objet lui-même.

- Les enveloppes de cordon à l'arrière étaient difficiles à imprimer; nécessitant plus de soutien (plastique gaspillé) et inutile dans la monture s'il était conçu pour que le cordon s'enroule autour du bouchon.

J'ai fixé quelques buts pour ma refonte:

- Réduisez la quantité de plastique utilisé dans le stand par au moins 40%

- Réduisez la quantité de soutien nécessaire pour imprimer les pièces.

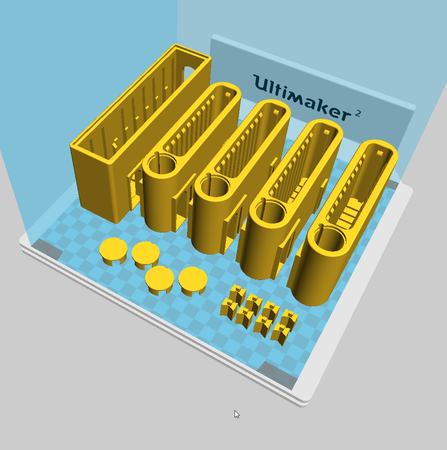

- Coupez l'impression en deux parties permettant une impression plus simple.

Je suis heureux de dire que j'ai livré après 13 heures de conception d'Autocad, Tinkercad et Sketchup.

Concevoir des réalisations:

- L'impression de plus de 8 heures réduite à 3,9 heures

- plus vite avec les imprimantes accélérées, mais je n'ai pas encore déménagé sur Makerware et je vais bientôt construire un dérivé Reprap, donc je l'évite dans une certaine mesure.

- 67,3% en moins de plastique ABS utilisé.

- Un énorme 27,31% de moins que ce que je concevais.

- 17% de matériel de soutien en moins.

- Plus peut être supprimé au fil du temps avec des angles d'impression créatifs. J'atteins une réduction de 25%.

- Le remplissage réduit à 25% au lieu du projet 30%

- a-t-il été expérimental entièrement réussi.

- 3 coquilles réduites à 2.

- suffisamment de résistance et d'épaisseur pour les pièces incluses.

Next itération Objectifs:

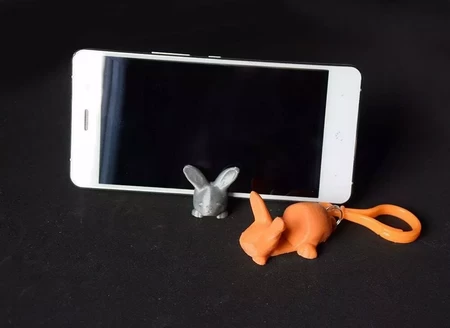

- Ajouter des cornes d'amplification sonore

Des cornes et / ou des tasses sous des trous de haut-parleurs pour rebondir au son de haut en bas comme beaucoup vu ici sur Thingiverse

- Meilleur ajustement de couplage

Les pièces tenant de la brique de puissance rencontrent le stand avec du spudging et du post-traitement. L'articulation de la réunion est de près de 1 mm et s'appuie donc sur Krazyglue pour l'adhérence. Je voudrais retirer l'adhésif de l'équation tous ensemble.

À la fin, cela fonctionne très bien. Je suis content et cela sert bien mon but.

Merci BoardofDenver pour un très bon design.

- Filament non flex...

Designer

transceiverfreqDescription du modèle 3D

Travaillez pour 5 5c et 5s!Updatei: Je suis heureux d'apprendre que ce design a été présenté par l'Université de l'Illinois Business School Make...rLab (http://makerlab.illinois.edu/) pour "les meilleures pratiques en conception d'impression 3D".

L'impression d'un accessoire iPhone semble être une chose normale dans le monde de l'impression 3D. Lorsque je suis tombé sur l'original de BoardofDenver, en cherchant des étuis iPhone, je pensais que c'était intelligent. Sacrément intelligent.

Il y avait cependant trois problèmes que j'ai trouvés avec la conception.

- Cela prendrait jusqu'à 8 heures pour mon truc de tubot - O-Matic à imprimer.

- Il avait tellement de plastique étranger à la fois pour le soutien et dans l'objet lui-même.

- Les enveloppes de cordon à l'arrière étaient difficiles à imprimer; nécessitant plus de soutien (plastique gaspillé) et inutile dans la monture s'il était conçu pour que le cordon s'enroule autour du bouchon.

J'ai fixé quelques buts pour ma refonte:

- Réduisez la quantité de plastique utilisé dans le stand par au moins 40%

- Réduisez la quantité de soutien nécessaire pour imprimer les pièces.

- Coupez l'impression en deux parties permettant une impression plus simple.

Je suis heureux de dire que j'ai livré après 13 heures de conception d'Autocad, Tinkercad et Sketchup.

Concevoir des réalisations:

- L'impression de plus de 8 heures réduite à 3,9 heures

- plus vite avec les imprimantes accélérées, mais je n'ai pas encore déménagé sur Makerware et je vais bientôt construire un dérivé Reprap, donc je l'évite dans une certaine mesure.

- 67,3% en moins de plastique ABS utilisé.

- Un énorme 27,31% de moins que ce que je concevais.

- 17% de matériel de soutien en moins.

- Plus peut être supprimé au fil du temps avec des angles d'impression créatifs. J'atteins une réduction de 25%.

- Le remplissage réduit à 25% au lieu du projet 30%

- a-t-il été expérimental entièrement réussi.

- 3 coquilles réduites à 2.

- suffisamment de résistance et d'épaisseur pour les pièces incluses.

Next itération Objectifs:

- Ajouter des cornes d'amplification sonore

Des cornes et / ou des tasses sous des trous de haut-parleurs pour rebondir au son de haut en bas comme beaucoup vu ici sur Thingiverse

- Meilleur ajustement de couplage

Les pièces tenant de la brique de puissance rencontrent le stand avec du spudging et du post-traitement. L'articulation de la réunion est de près de 1 mm et s'appuie donc sur Krazyglue pour l'adhérence. Je voudrais retirer l'adhésif de l'équation tous ensemble.

À la fin, cela fonctionne très bien. Je suis content et cela sert bien mon but.

Merci BoardofDenver pour un très bon design.

Paramètres d'impression du modèle 3D

- imprimante 3D (duh, non?)- Filament non flex...