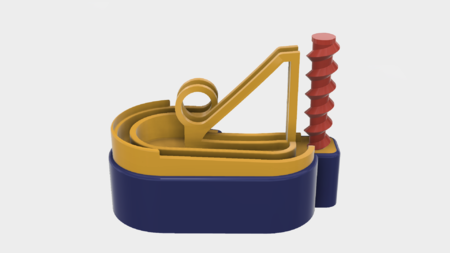

Marblevator, pistes magnétiques. 3d pour imprimer

4711 Vues 2 Goûts 0 Téléchargements Téléchargez ici la pièce à partir de 3dforprint

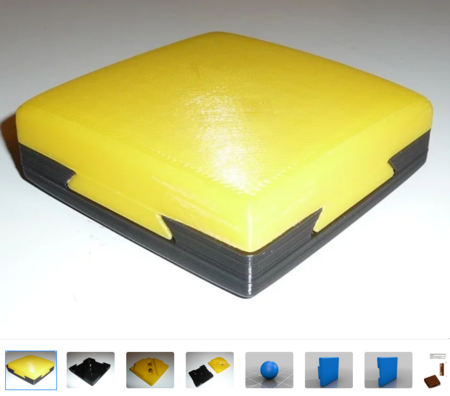

Je dois admettre q...ue ma raison initiale d'acheter une imprimante 3D était de créer des machines en marbre. Ma première machine en marbre, The Marblevator, a été publiée il y a plus de six ans. Depuis lors, j'ai conçu, imprimé en 3D et assemblé un certain nombre de machines en marbre à l'aide d'Autodesk Fusion360 et j'ai déterminé qu'il était temps de mettre à jour le MarbleVator d'origine à l'aide de Fusion360 pour comporter un escalier, une base et des pistes plus larges pour permettre l'utilisation de marbres en verre réelles (12 mm) et les aimants néodymium à chaque section de piste extrémité pour un assemblage de piste plus facile.

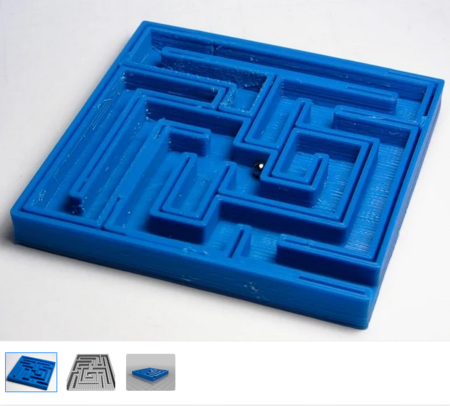

Pour permettre des longueurs de piste différentes, j'ai créé (et inclus) le fichier Autodesk Fusion360 "MarbleVator Tracks.f3d" qui est un générateur de section de piste paramétrique. En altération simple de deux paramètres, rayon pour les sections de piste incurvées (droite et gauche) et longueur pour les sections de piste droite, les sections de piste sont immédiatement mises à jour par Fusion360 et prêtes pour l'impression 3D.

Dans ce tutoriel, je détaillerai comment j'ai assemblé le marbrevateur et une piste simple. Cependant, en utilisant le modèle "MarbleVator Tracks.F3D", les options de conception de la piste sont d'innombrables.

Comme d'habitude, j'ai probablement oublié un fichier ou deux ou qui sait quoi d'autre, donc si vous avez des questions, n'hésitez pas à demander car je fais beaucoup d'erreurs.

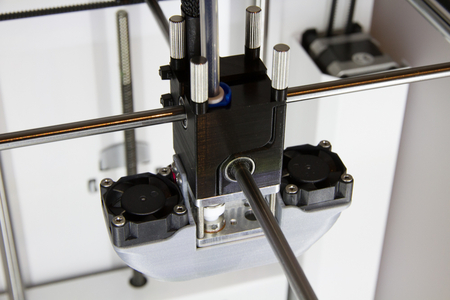

Conçu en utilisant Autodesk Fusion 360, tranché à l'aide de Cura 4.2.0, et imprimé dans Ultimaker dur PLA sur un ultimaker 2+ étendu, un ultimaker 3 étendu et un ultimaker s5.

J'ai acheté les parties suivantes:

• Un moteur d'engrenage N20 6VDC 100 tr / min.

• Cent 6,4 mm (1/...4 ") de diamètre par des aimants de néodyme d'épaisseur de 1,6 mm (1/16") d'épaisseur (ce modèle utilise douze).

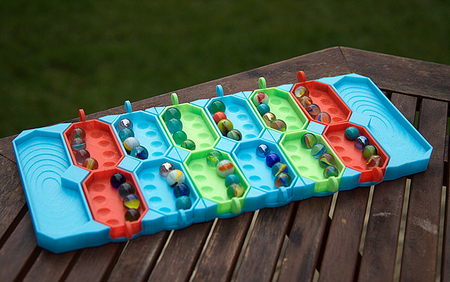

• Cent billes de verre de 12 mm (15/32 ") (est livré dans un pot pratique).

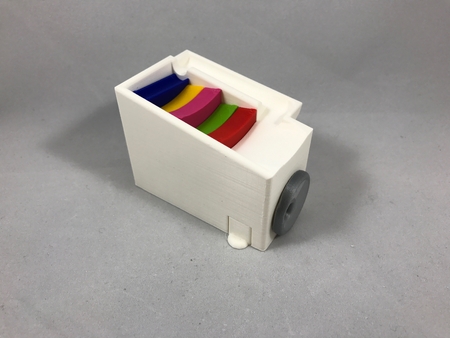

I 3D a imprimé les pièces suivantes à une hauteur de couche de 0,15 mm, 20% de remplissage et aucun support:

• un "base.stl".

• Un "cam.stl".

• Un "escalier.stl".

• Un "Track, end.stl".

• Quatre "piste, à droite, 78mm.stl".

• Un "Track, start.stl".

• Une "piste, droite, 58mm.stl".

• Quatre "Tressel, bras, 36 dents.stl".

• Quatre "Tressel, base.stl".

• Quatre "Tressel, tour, 36 dents.stl".

Avant l'assemblage, je teste ajusté et taillé, déposé, poncé, etc. Toutes les pièces si nécessaires pour un mouvement lisse des surfaces mobiles et un ajustement serré pour les surfaces non mobiles. Selon votre imprimante, les paramètres de votre imprimante et les couleurs que vous avez choisis, plus ou moins la coupe, le dépôt et / ou le ponçage peuvent être nécessaires. Déposer soigneusement tous les bords qui ont contacté la plaque de construction pour rendre absolument certain que toutes les plaques de construction "suintement" sont supprimées et que tous les bords sont lisses. J'ai utilisé de petits fichiers de bijoutiers et beaucoup de patience pour effectuer cette étape.

Assemblez l'escalier.

Pour assembler l'escalier, j'ai effectué les étapes suivantes:

• glissé "Staircase.stl" en bas de "base.stl", en le appuyant vers le haut jusqu'à ce que les guides d'escalier de la base soient entièrement insérés dans la fente dans l'escalier, puis en s'assurant que l'escalier glissait librement de haut en bas dans la base.

• Appuyez sur le moteur d'engrenage dans le support de moteur de l'assemblage de base.

• Glissé "cam.stl" dans le trou elliptique en face du support de moteur dans l'assemblage de base, puis l'a pressé sur l'arbre du moteur en s'assurant que la came était centrée dans l'ensemble de base.

À ce stade, j'ai appliqué le 3VDC au moteur et je me suis assuré que la came tournait dans le sens horaire comme vu de l'extrémité de l'arbre du moteur du moteur et que le mécanisme fonctionnait en douceur (en utilisant un ampèret, j'ai lu le courant du moteur entre 12 mA et 20 mA).

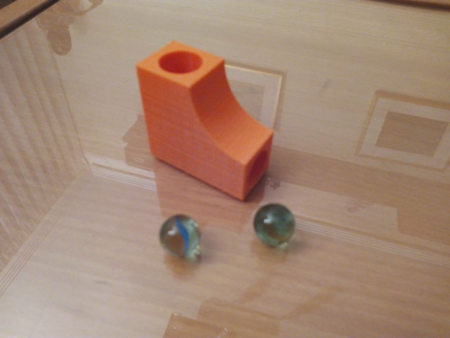

Préparez-vous à l'assemblage de piste.

La première préparation pour l'assemblage de piste a été l'installation de l'aimant, que j'ai effectuée comme suit:

• Appuyez sur un aimant en néodyme dans le trou de montage de l'aimant dans "Track, start.stl" en utilisant des pinces à nez d'aiguille.

• Placé "Track, end.stl" sur l'assemblage de démarrage de la piste, positionné un aimant en néodyme près du trou de montage de l'aimant dans la pièce d'extrémité de la piste et le libéré permettant à l'aimant de se casser à l'orientation appropriée, puis a appuyé sur l'aimant en place avec de l'aiguille pince au nez.

• Répété ce processus avec chaque section de piste à l'aide des assemblages de démarrage et de fin pour orienter les aimants.

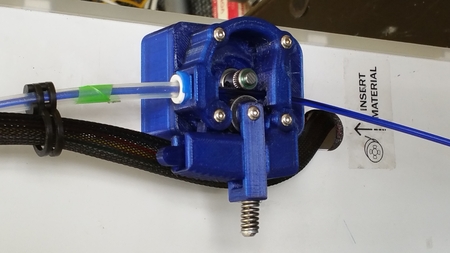

La deuxième préparation pour l'assemblage de piste était l'assemblage de Tressel, que j'ai interprété comme suit:

• pressé un "Tressel, base.stl" dans l'extrémité des dents ouvertes d'un "Tressel, tour, 36 dents.stl".

• Répétit cette étape pour les tresses restants.

• pressé le premier "Tressel, bras, 36 dents.stl" dans la première tour d'assemblage Tressel laissant sept dents à l'extérieur de la tour.

• pressé le deuxième "Tressel, bras, 36 dents.stl" dans la deuxième tour d'assemblage Tressel laissant six dents à l'extérieur de la tour.

• Appuyé sur le troisième "Tressel, bras, 36 dents.stl" dans la troisième tour d'assemblage Tressel laissant cinq dents à l'extérieur de la tour.

• Appuyez sur la dernière "Tressel, bras, 36 dents.stl" dans la dernière tour d'assemblage Tressel laissant quatre dents à l'extérieur de la tour.

La préparation finale pour l'assemblage de piste a été d'installer les assemblages de démarrage et de fin de piste sur l'assemblage de l'escalier, que j'ai interprété comme suit:

• Positionné l'assemblage de démarrage de piste en haut de l'ensemble de l'escalier et enfoncé en place.

• Positionné l'ensemble d'extrémité de piste à l'étape immédiatement en dessous de l'assemblage de début de piste et appuyé en place.

Assemblez la piste.

Pour assembler une piste, j'effectue les étapes suivantes:

• Placer l'ensemble de base sur une surface plate et niveau.

• Attaché la première section de piste au démarrage de piste sur l'assemblage de base, puis soutenez l'extrémité libre avec un assemblage Tressel.

• Répétez l'étape précédente avec chaque section de piste et assemblage Tressel.

• Connecté l'extrémité libre de la dernière section de piste à l'extrémité de piste de l'assemblage de base.

• Connecté le moteur à une alimentation CC variable.

• Ajout de quatre billes à l'extrémité de la piste.

• Appliquée de l'énergie et a pris une vidéo!

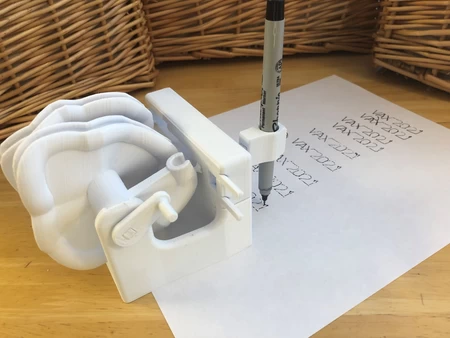

Avec un alignement minutieux, ce marbrevateur fonctionne pendant des jours sans laisser tomber un marbre. Pour un fonctionnement plus fiable, envisagez d'utiliser du ruban adhésif double face pour maintenir les assemblages de base et de Tressel à une surface dure et lisse.

Et c'est ainsi que j'ai imprimé et assemblé Marblevator, des pistes magnétiques.

J'espère que vous l'apprécierez!

Designer

Greg ZumwaltDescription du modèle 3D

Une mise à jour de ma conception de marbre d'origine à l'aide de billes en verre de 12 mm et d'assemblage de piste magnétique.Je dois admettre q...ue ma raison initiale d'acheter une imprimante 3D était de créer des machines en marbre. Ma première machine en marbre, The Marblevator, a été publiée il y a plus de six ans. Depuis lors, j'ai conçu, imprimé en 3D et assemblé un certain nombre de machines en marbre à l'aide d'Autodesk Fusion360 et j'ai déterminé qu'il était temps de mettre à jour le MarbleVator d'origine à l'aide de Fusion360 pour comporter un escalier, une base et des pistes plus larges pour permettre l'utilisation de marbres en verre réelles (12 mm) et les aimants néodymium à chaque section de piste extrémité pour un assemblage de piste plus facile.

Pour permettre des longueurs de piste différentes, j'ai créé (et inclus) le fichier Autodesk Fusion360 "MarbleVator Tracks.f3d" qui est un générateur de section de piste paramétrique. En altération simple de deux paramètres, rayon pour les sections de piste incurvées (droite et gauche) et longueur pour les sections de piste droite, les sections de piste sont immédiatement mises à jour par Fusion360 et prêtes pour l'impression 3D.

Dans ce tutoriel, je détaillerai comment j'ai assemblé le marbrevateur et une piste simple. Cependant, en utilisant le modèle "MarbleVator Tracks.F3D", les options de conception de la piste sont d'innombrables.

Comme d'habitude, j'ai probablement oublié un fichier ou deux ou qui sait quoi d'autre, donc si vous avez des questions, n'hésitez pas à demander car je fais beaucoup d'erreurs.

Conçu en utilisant Autodesk Fusion 360, tranché à l'aide de Cura 4.2.0, et imprimé dans Ultimaker dur PLA sur un ultimaker 2+ étendu, un ultimaker 3 étendu et un ultimaker s5.

Paramètres d'impression du modèle 3D

Achetez, imprimez et préparez les pièces.J'ai acheté les parties suivantes:

• Un moteur d'engrenage N20 6VDC 100 tr / min.

• Cent 6,4 mm (1/...4 ") de diamètre par des aimants de néodyme d'épaisseur de 1,6 mm (1/16") d'épaisseur (ce modèle utilise douze).

• Cent billes de verre de 12 mm (15/32 ") (est livré dans un pot pratique).

I 3D a imprimé les pièces suivantes à une hauteur de couche de 0,15 mm, 20% de remplissage et aucun support:

• un "base.stl".

• Un "cam.stl".

• Un "escalier.stl".

• Un "Track, end.stl".

• Quatre "piste, à droite, 78mm.stl".

• Un "Track, start.stl".

• Une "piste, droite, 58mm.stl".

• Quatre "Tressel, bras, 36 dents.stl".

• Quatre "Tressel, base.stl".

• Quatre "Tressel, tour, 36 dents.stl".

Avant l'assemblage, je teste ajusté et taillé, déposé, poncé, etc. Toutes les pièces si nécessaires pour un mouvement lisse des surfaces mobiles et un ajustement serré pour les surfaces non mobiles. Selon votre imprimante, les paramètres de votre imprimante et les couleurs que vous avez choisis, plus ou moins la coupe, le dépôt et / ou le ponçage peuvent être nécessaires. Déposer soigneusement tous les bords qui ont contacté la plaque de construction pour rendre absolument certain que toutes les plaques de construction "suintement" sont supprimées et que tous les bords sont lisses. J'ai utilisé de petits fichiers de bijoutiers et beaucoup de patience pour effectuer cette étape.

Assemblez l'escalier.

Pour assembler l'escalier, j'ai effectué les étapes suivantes:

• glissé "Staircase.stl" en bas de "base.stl", en le appuyant vers le haut jusqu'à ce que les guides d'escalier de la base soient entièrement insérés dans la fente dans l'escalier, puis en s'assurant que l'escalier glissait librement de haut en bas dans la base.

• Appuyez sur le moteur d'engrenage dans le support de moteur de l'assemblage de base.

• Glissé "cam.stl" dans le trou elliptique en face du support de moteur dans l'assemblage de base, puis l'a pressé sur l'arbre du moteur en s'assurant que la came était centrée dans l'ensemble de base.

À ce stade, j'ai appliqué le 3VDC au moteur et je me suis assuré que la came tournait dans le sens horaire comme vu de l'extrémité de l'arbre du moteur du moteur et que le mécanisme fonctionnait en douceur (en utilisant un ampèret, j'ai lu le courant du moteur entre 12 mA et 20 mA).

Préparez-vous à l'assemblage de piste.

La première préparation pour l'assemblage de piste a été l'installation de l'aimant, que j'ai effectuée comme suit:

• Appuyez sur un aimant en néodyme dans le trou de montage de l'aimant dans "Track, start.stl" en utilisant des pinces à nez d'aiguille.

• Placé "Track, end.stl" sur l'assemblage de démarrage de la piste, positionné un aimant en néodyme près du trou de montage de l'aimant dans la pièce d'extrémité de la piste et le libéré permettant à l'aimant de se casser à l'orientation appropriée, puis a appuyé sur l'aimant en place avec de l'aiguille pince au nez.

• Répété ce processus avec chaque section de piste à l'aide des assemblages de démarrage et de fin pour orienter les aimants.

La deuxième préparation pour l'assemblage de piste était l'assemblage de Tressel, que j'ai interprété comme suit:

• pressé un "Tressel, base.stl" dans l'extrémité des dents ouvertes d'un "Tressel, tour, 36 dents.stl".

• Répétit cette étape pour les tresses restants.

• pressé le premier "Tressel, bras, 36 dents.stl" dans la première tour d'assemblage Tressel laissant sept dents à l'extérieur de la tour.

• pressé le deuxième "Tressel, bras, 36 dents.stl" dans la deuxième tour d'assemblage Tressel laissant six dents à l'extérieur de la tour.

• Appuyé sur le troisième "Tressel, bras, 36 dents.stl" dans la troisième tour d'assemblage Tressel laissant cinq dents à l'extérieur de la tour.

• Appuyez sur la dernière "Tressel, bras, 36 dents.stl" dans la dernière tour d'assemblage Tressel laissant quatre dents à l'extérieur de la tour.

La préparation finale pour l'assemblage de piste a été d'installer les assemblages de démarrage et de fin de piste sur l'assemblage de l'escalier, que j'ai interprété comme suit:

• Positionné l'assemblage de démarrage de piste en haut de l'ensemble de l'escalier et enfoncé en place.

• Positionné l'ensemble d'extrémité de piste à l'étape immédiatement en dessous de l'assemblage de début de piste et appuyé en place.

Assemblez la piste.

Pour assembler une piste, j'effectue les étapes suivantes:

• Placer l'ensemble de base sur une surface plate et niveau.

• Attaché la première section de piste au démarrage de piste sur l'assemblage de base, puis soutenez l'extrémité libre avec un assemblage Tressel.

• Répétez l'étape précédente avec chaque section de piste et assemblage Tressel.

• Connecté l'extrémité libre de la dernière section de piste à l'extrémité de piste de l'assemblage de base.

• Connecté le moteur à une alimentation CC variable.

• Ajout de quatre billes à l'extrémité de la piste.

• Appliquée de l'énergie et a pris une vidéo!

Avec un alignement minutieux, ce marbrevateur fonctionne pendant des jours sans laisser tomber un marbre. Pour un fonctionnement plus fiable, envisagez d'utiliser du ruban adhésif double face pour maintenir les assemblages de base et de Tressel à une surface dure et lisse.

Et c'est ainsi que j'ai imprimé et assemblé Marblevator, des pistes magnétiques.

J'espère que vous l'apprécierez!