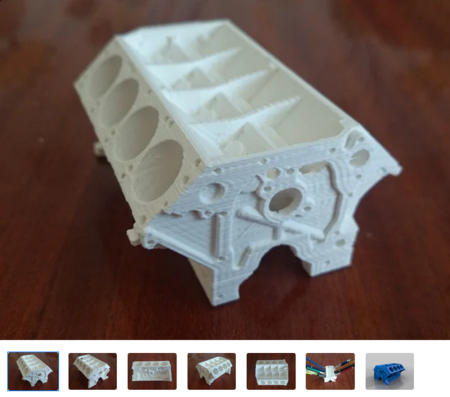

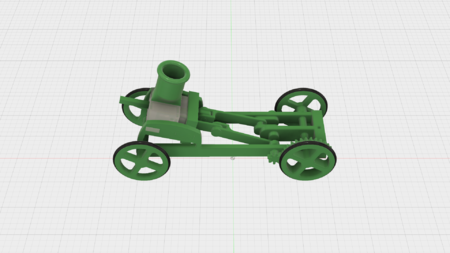

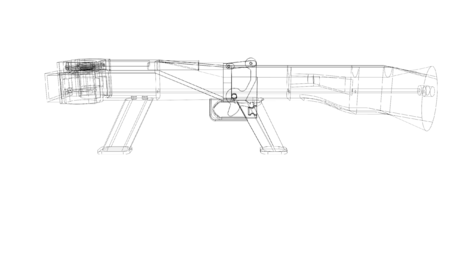

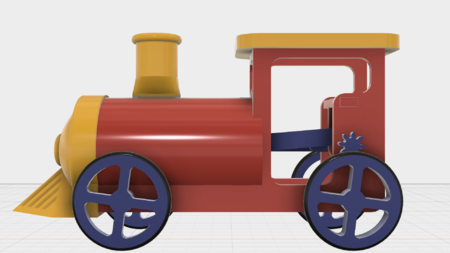

Moteur à air de style avion modèle, expérimental 3d pour imprimer

8396 Vues 3 Goûts 0 Téléchargements Téléchargez ici la pièce à partir de 3dforprint

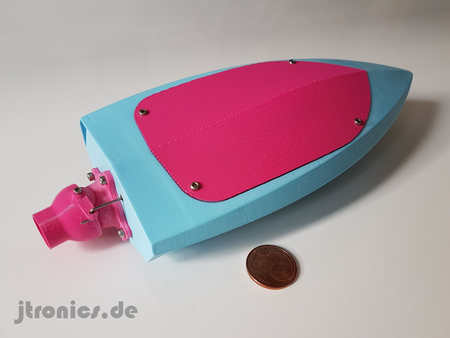

La première série de moteurs à air comprimé par avion modèle, "Moteur... à air de style avion, expérimental" est le résultat d'un autre défi; Construisez un moteur à air comprimé à cylindre unique en utilisant le moins de pièces et tous les 100% imprimés en 3D.

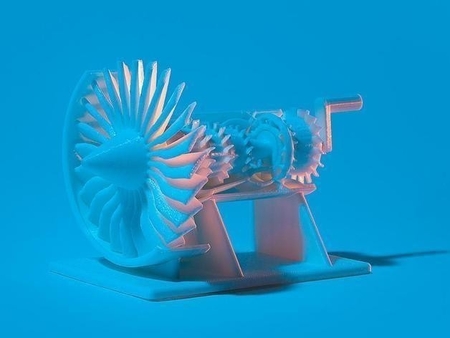

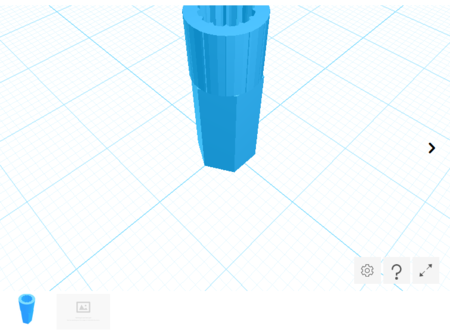

Pesant à seulement 0,8 onces (25 grammes), ce moteur ne nécessite que 8 pièces imprimées 3D (une seule de plus que ma conception "Wobbler" Air moteur "de style" 3D imprimé en 3D), pas de pièces achetées et incorpore une vanne rotative ( Comme je l'ai déjà utilisé dans mon "moteur d'air à quatre cylindres, conception expérimentale") avec une différence. La valve rotative utilisée dans cette conception a été inspirée par les travaux de 1933 de Joseph S. Ott (et non, je n'étais pas là alors pour le voir) qui utilise l'essieu hélicoïdal à la fois comme essieu et valve. Le moment de la soupape est déterminé par le décalage angulaire entre les surfaces plates de l'essieu et la broche du journal. En prime, la conception fournit un système d'échappement assez décent.

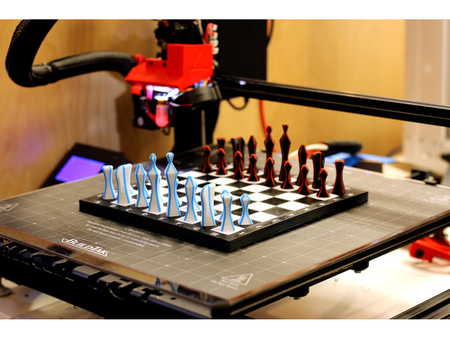

J'ai beaucoup appris lors de la conception de ce moteur et j'ai utilisé ces connaissances dans les conceptions de moteurs ultérieures pour l'utilisation des avions modèles. Bien que cette première version ne propulsera pas nécessairement un avion, il fait tout un morceau de conversation autour de mon atelier. Il testera en effet vos capacités d'imprimante 3D.

Vous aurez besoin d'un adaptateur et d'un compresseur à compresseur fileté 1/4 "pour faire fonctionner ce modèle. Si vous ne souhaitez pas imprimer en 3D l'hélice, une hélice 6 par 5,5 E avec un trou central de 6,2 mm fonctionnera.

Comme d'habitude, j'ai probablement oublié un fichier ou deux ou qui sait quoi d'autre, donc si vous avez des questions, n'hésitez pas à demander car je fais des erreurs en abondance.

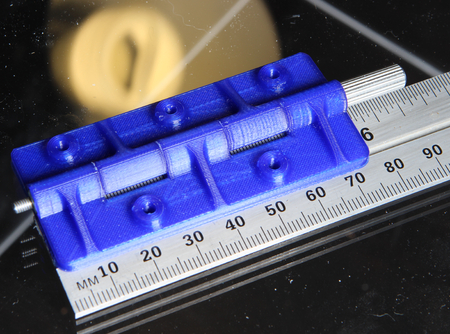

Conçu à l'aide d'Autodesk Fusion 360, tranché à l'aide de Cura 3.0.4 et imprimé en PLA et PVA sur un ultimaker 2+ étendu et un Ultimaker 3 étendu.

Imprimez une des pièces. J'ai imprimé "Axle Propeller.stl", "Propeller 3 Blade.stl" et "Spinner.stl" avec 100% rempli et u...ne hauteur de couche de .15 mm. J'ai imprimé les pièces restantes à 20% de remplissage et une hauteur de couche de 0,15 mm.

"Block.stl", "Propeller 3 Blade.stl" et "Spinner.stl" doivent être imprimés avec des supports.

J'ai imprimé mon bloc en utilisant un PLA rouge avec un PVA naturel pour le support en utilisant un réglage de l'angle de surplomb Cura 3.0.4 de 40 ans. un bain-marie. Lorsque vous n'utilisez pas de PVA (ou d'extrusion double), assurez-vous que la trancheuse ne place pas de matériau de support dans les passages d'air car il ne sera pas accessible pour le retrait une fois l'impression terminée, donc le moteur ne fonctionnera pas.

J'ai imprimé mon hélice et mon spinner avec un paramètre d'angle de surplomb Cura 3.0.4 de 60. Vérifiez votre trancheuse pour les meilleurs paramètres pour votre imprimante.

Avant l'assemblage, le test d'ajustement et de garniture, le fichier, le sable, etc. toutes les pièces nécessaires pour le mouvement lisse des surfaces mobiles et l'ajustement serré pour les surfaces non mobiles. Selon les couleurs que vous avez choisies et les paramètres de votre imprimante, plus ou moins la coupe, le dépôt et / ou le ponçage peuvent être nécessaires. Déposer soigneusement tous les bords qui ont contacté la plaque de construction pour s'assurer que toutes les plaques de construction "suinter" sont supprimées et que tous les bords sont lisses. J'ai utilisé de petits fichiers de bijoutiers et beaucoup de patience pour effectuer cette étape. "Piston.stl" et "axe propulseur.stl" doit glisser / tourner respectivement en douceur mais pas "lâche". Si ces deux parties sont trop serrées, le moteur ne fonctionnera pas et, s'il est trop lâche, l'air de contournement en excès s'échappera et dégradera les performances du moteur.

Cette conception utilise un assemblage fileté, donc un robinet de 6 mm par 1 peut être nécessaire pour nettoyer les fils.

2) Assemblage.

Placez la petite extrémité de "Rod Piston.stl" dans "piston.stl", puis fixez la tige en place en utilisant "Pin Piston.stl" comme indiqué.

Thread "essieu propulseur.stl" dans "journal.stl", notant soigneusement l'orientation finale de l'essieu en ce qui concerne la broche du journal comme indiqué. Ceci est important car il contrôle la synchronisation de l'air sous pression dans le cylindre ainsi que l'air d'échappement du cylindre.

Faites glisser l'assemblage de piston en position dans "Block.stl" comme indiqué.

Tout en fléchissant soigneusement la tige de piston sur le côté, faites glisser l'ensemble de l'essieu dans le bloc, puis placez la grande extrémité de l'essieu sur la broche du journal comme indiqué.

Placez "Spinner.stl" dans "Propeller 3 Blade.stl" puis enfilez-le dans l'essieu comme indiqué.

Fixez l'adaptateur de compresseur 1/4 "dans" compresseur de l'adaptateur.stl "comme indiqué, puis enfilez cet assemblage dans le bloc comme indiqué.

3) opération.

Portez toujours un équipement de sécurité approprié (verres de sécurité, bouclier facial, etc.) lors de l'exploitation de ce modèle.

Connectez le modèle à un compresseur à l'aide d'une déconnexion rapide.

Réglez la pression d'air du compresseur à environ 5 psi

Faites tourner l'hélice à contre-courant (vu de l'avant du modèle) comme indiqué dans la vidéo. Si le modèle ne démarre pas, augmentez légèrement la pression et réessayez.

J'espère que vous l'aimez!

À suivre...

Designer

Greg ZumwaltDescription du modèle 3D

D'abord dans une série de moteurs à air comprimé de style avion modèle.La première série de moteurs à air comprimé par avion modèle, "Moteur... à air de style avion, expérimental" est le résultat d'un autre défi; Construisez un moteur à air comprimé à cylindre unique en utilisant le moins de pièces et tous les 100% imprimés en 3D.

Pesant à seulement 0,8 onces (25 grammes), ce moteur ne nécessite que 8 pièces imprimées 3D (une seule de plus que ma conception "Wobbler" Air moteur "de style" 3D imprimé en 3D), pas de pièces achetées et incorpore une vanne rotative ( Comme je l'ai déjà utilisé dans mon "moteur d'air à quatre cylindres, conception expérimentale") avec une différence. La valve rotative utilisée dans cette conception a été inspirée par les travaux de 1933 de Joseph S. Ott (et non, je n'étais pas là alors pour le voir) qui utilise l'essieu hélicoïdal à la fois comme essieu et valve. Le moment de la soupape est déterminé par le décalage angulaire entre les surfaces plates de l'essieu et la broche du journal. En prime, la conception fournit un système d'échappement assez décent.

J'ai beaucoup appris lors de la conception de ce moteur et j'ai utilisé ces connaissances dans les conceptions de moteurs ultérieures pour l'utilisation des avions modèles. Bien que cette première version ne propulsera pas nécessairement un avion, il fait tout un morceau de conversation autour de mon atelier. Il testera en effet vos capacités d'imprimante 3D.

Vous aurez besoin d'un adaptateur et d'un compresseur à compresseur fileté 1/4 "pour faire fonctionner ce modèle. Si vous ne souhaitez pas imprimer en 3D l'hélice, une hélice 6 par 5,5 E avec un trou central de 6,2 mm fonctionnera.

Comme d'habitude, j'ai probablement oublié un fichier ou deux ou qui sait quoi d'autre, donc si vous avez des questions, n'hésitez pas à demander car je fais des erreurs en abondance.

Conçu à l'aide d'Autodesk Fusion 360, tranché à l'aide de Cura 3.0.4 et imprimé en PLA et PVA sur un ultimaker 2+ étendu et un Ultimaker 3 étendu.

Paramètres d'impression du modèle 3D

1) Imprimez les pièces.Imprimez une des pièces. J'ai imprimé "Axle Propeller.stl", "Propeller 3 Blade.stl" et "Spinner.stl" avec 100% rempli et u...ne hauteur de couche de .15 mm. J'ai imprimé les pièces restantes à 20% de remplissage et une hauteur de couche de 0,15 mm.

"Block.stl", "Propeller 3 Blade.stl" et "Spinner.stl" doivent être imprimés avec des supports.

J'ai imprimé mon bloc en utilisant un PLA rouge avec un PVA naturel pour le support en utilisant un réglage de l'angle de surplomb Cura 3.0.4 de 40 ans. un bain-marie. Lorsque vous n'utilisez pas de PVA (ou d'extrusion double), assurez-vous que la trancheuse ne place pas de matériau de support dans les passages d'air car il ne sera pas accessible pour le retrait une fois l'impression terminée, donc le moteur ne fonctionnera pas.

J'ai imprimé mon hélice et mon spinner avec un paramètre d'angle de surplomb Cura 3.0.4 de 60. Vérifiez votre trancheuse pour les meilleurs paramètres pour votre imprimante.

Avant l'assemblage, le test d'ajustement et de garniture, le fichier, le sable, etc. toutes les pièces nécessaires pour le mouvement lisse des surfaces mobiles et l'ajustement serré pour les surfaces non mobiles. Selon les couleurs que vous avez choisies et les paramètres de votre imprimante, plus ou moins la coupe, le dépôt et / ou le ponçage peuvent être nécessaires. Déposer soigneusement tous les bords qui ont contacté la plaque de construction pour s'assurer que toutes les plaques de construction "suinter" sont supprimées et que tous les bords sont lisses. J'ai utilisé de petits fichiers de bijoutiers et beaucoup de patience pour effectuer cette étape. "Piston.stl" et "axe propulseur.stl" doit glisser / tourner respectivement en douceur mais pas "lâche". Si ces deux parties sont trop serrées, le moteur ne fonctionnera pas et, s'il est trop lâche, l'air de contournement en excès s'échappera et dégradera les performances du moteur.

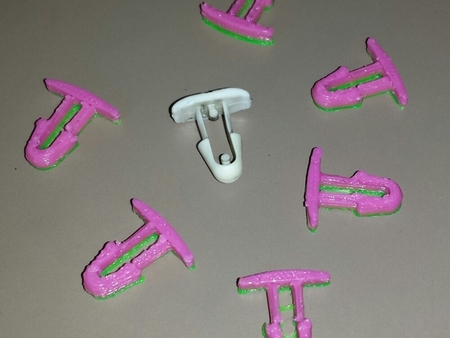

Cette conception utilise un assemblage fileté, donc un robinet de 6 mm par 1 peut être nécessaire pour nettoyer les fils.

2) Assemblage.

Placez la petite extrémité de "Rod Piston.stl" dans "piston.stl", puis fixez la tige en place en utilisant "Pin Piston.stl" comme indiqué.

Thread "essieu propulseur.stl" dans "journal.stl", notant soigneusement l'orientation finale de l'essieu en ce qui concerne la broche du journal comme indiqué. Ceci est important car il contrôle la synchronisation de l'air sous pression dans le cylindre ainsi que l'air d'échappement du cylindre.

Faites glisser l'assemblage de piston en position dans "Block.stl" comme indiqué.

Tout en fléchissant soigneusement la tige de piston sur le côté, faites glisser l'ensemble de l'essieu dans le bloc, puis placez la grande extrémité de l'essieu sur la broche du journal comme indiqué.

Placez "Spinner.stl" dans "Propeller 3 Blade.stl" puis enfilez-le dans l'essieu comme indiqué.

Fixez l'adaptateur de compresseur 1/4 "dans" compresseur de l'adaptateur.stl "comme indiqué, puis enfilez cet assemblage dans le bloc comme indiqué.

3) opération.

Portez toujours un équipement de sécurité approprié (verres de sécurité, bouclier facial, etc.) lors de l'exploitation de ce modèle.

Connectez le modèle à un compresseur à l'aide d'une déconnexion rapide.

Réglez la pression d'air du compresseur à environ 5 psi

Faites tourner l'hélice à contre-courant (vu de l'avant du modèle) comme indiqué dans la vidéo. Si le modèle ne démarre pas, augmentez légèrement la pression et réessayez.

J'espère que vous l'aimez!

À suivre...