Remaniement de l'extrudeuse compacte prusa 3d pour imprimer

4174 Vues 2 Goûts 0 Téléchargements Téléchargez ici la pièce à partir de 3dforprint

Mon imprimante est un cadre de boîte Prusa i3. Cependant, les pièces imprimées que j'ai achetées pour le faire (ma première imprimante) comprenaient l'extrudeuse de chariot et de wades à partir d'ici: http://www.thingiverse.com/thing:119616.

J'étais assez satisfait de cette configuration jusqu'à ce que je réalise que la buse était plus de 0,1 mm plus proche du lit lorsqu'elle était positionnée au centre X du lit qu'à la X bords du lit, ce qui rend la tramming jusqu'à 0,1 mm impossible . Finalement, après avoir essayé beaucoup de choses, j'ai déterminé que la cause de ce problème était la flexion des tiges X (8 mm) combinées avec le centre de masse de l'extrudeuse de tardises lourdes bien en avant des tiges X et la buse est également bien vers l'avant des tiges X.

En conséquence, j'ai décidé d'imprimer une nouvelle extrudeuse et de monter qui ferait la buse le plus près possible de la tige X inférieure et de rapprocher également le centre de masse des tiges X.

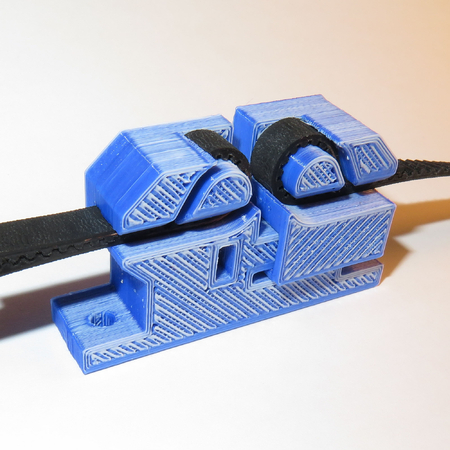

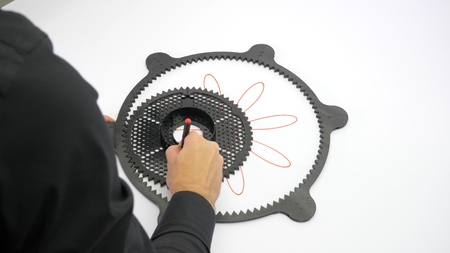

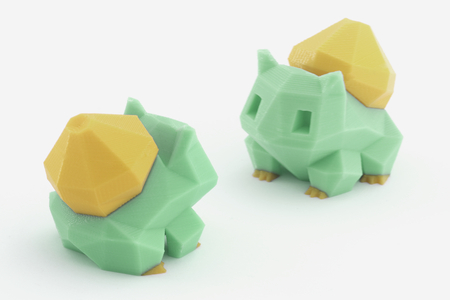

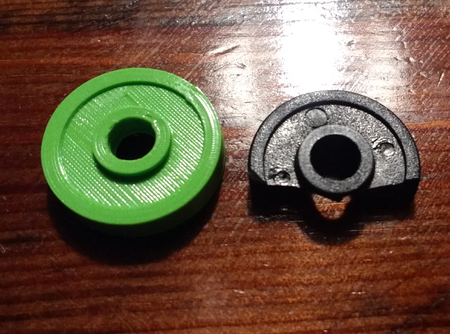

J'utilise un filament de 3 mm et j'aime également utiliser un stepper léger (250 g) sur l'extrudeuse (non-déroge) pour maintenir la masse totale du chariot X, j'ai donc besoin d'un rapport de vitesse raisonnablement important (1: 4) et Un équipement hobbed MK8 pour obtenir suffisamment de couple. L'extrudeuse compacte de Prusa du repo Prusa-Vanilla semblait simple et légère (tige M5 et roulements 625zz) en plus d'avoir besoin d'un gros sabot, donc je l'ai redessiné pour utiliser un rapport de vitesse de 8 à 32 (contre 8 à 24). Pour déplacer le centre de masse le plus près possible des tiges X, j'ai soulevé le moteur afin qu'il puisse s'étendre sur le dessus du chariot X.

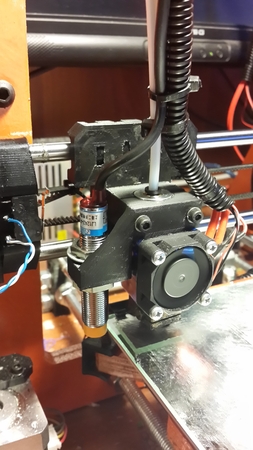

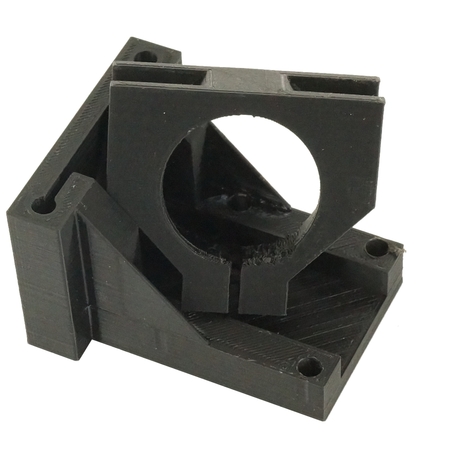

Je ne voulais pas changer le chariot X car il est vraiment lisse sans slobe, j'ai donc conçu un support (basé sur http://www.thingiverse.com/thing:148536) pour attacher mon E3D V6 directement au chariot comme élevé que possible, et décalé pour garder le centre de masse près du centre de la voiture dans la direction x. Je boulott ensuite l'extrudeuse à ce support en utilisant des trous de rainage espacés de 50 mm normaux sur l'extrudeuse.

Notez que l'un des boulons M4 utilisés pour fixer le support au chariot est également utilisé pour maintenir l'extrémité chaude en place.

Je peux maintenant trammer avec précision dans l'ensemble

Plaque de construction 200x200.

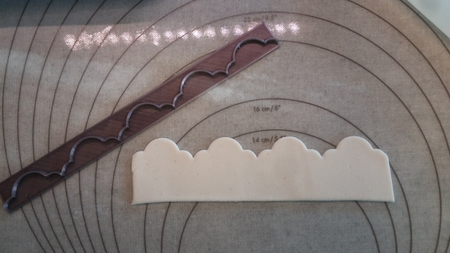

J'imprime ces parties avec un support moyen Kissliner (en ABS).

Le support est conçu pour être un ajustement serré sur un E3DV6 et est probablement trop serré pour un E3DV5, pour lequel le paramètre extruder_cyl2_height doit être réduit. Le support doit être imprimé avec une hauteur de couche de 0,2 mm.

J'utilise une hauteur de calque de 0,26 pour l'extrudeuse et le davantage.

Lors de l'assemblage de l'extrudeuse, ne serrez pas les écrous de chaque côté du roulement le plus avant contre le roulement. En effet, l'ID de roulement sera un peu plus grand que le diamètre de l'arbre, donc les chances sont que le roulement ne sera pas centré exactement sur l'arbre, provoquant la borde de l'arbre lorsqu'il tourne. Il est préférable de laisser le port avant un peu lâche, comme le dos, il faut l'être. J'emballe l'arbre où l'engrenage hachu est avec quelques couches de papier d'aluminium avant de monter l'équipement, pour la centrer.

Sources également disponibles ici: https://github.com/spinorkit/prusa3-vanilla

- 2 x 625zz roulements

- 1 x 608zz roulement

- 1 x m8 x 25 mm Ver

- Boulon 1 x M5 ou tige filetée

- 2 x m3 de 40 mm boulons

- 2 x ressorts

...- 2 x m3 20 mm boulons

- 4 noix x m3

- 4 boulons M4

- 4x noix M4

Designer

spinorkitDescription du modèle 3D

Retravaillé pour donner un rapport de vitesse 4: 1 avec une buse aussi près que possible de la tige X inférieure et du centre de masse aussi près ...que possible des tiges X.Mon imprimante est un cadre de boîte Prusa i3. Cependant, les pièces imprimées que j'ai achetées pour le faire (ma première imprimante) comprenaient l'extrudeuse de chariot et de wades à partir d'ici: http://www.thingiverse.com/thing:119616.

J'étais assez satisfait de cette configuration jusqu'à ce que je réalise que la buse était plus de 0,1 mm plus proche du lit lorsqu'elle était positionnée au centre X du lit qu'à la X bords du lit, ce qui rend la tramming jusqu'à 0,1 mm impossible . Finalement, après avoir essayé beaucoup de choses, j'ai déterminé que la cause de ce problème était la flexion des tiges X (8 mm) combinées avec le centre de masse de l'extrudeuse de tardises lourdes bien en avant des tiges X et la buse est également bien vers l'avant des tiges X.

En conséquence, j'ai décidé d'imprimer une nouvelle extrudeuse et de monter qui ferait la buse le plus près possible de la tige X inférieure et de rapprocher également le centre de masse des tiges X.

J'utilise un filament de 3 mm et j'aime également utiliser un stepper léger (250 g) sur l'extrudeuse (non-déroge) pour maintenir la masse totale du chariot X, j'ai donc besoin d'un rapport de vitesse raisonnablement important (1: 4) et Un équipement hobbed MK8 pour obtenir suffisamment de couple. L'extrudeuse compacte de Prusa du repo Prusa-Vanilla semblait simple et légère (tige M5 et roulements 625zz) en plus d'avoir besoin d'un gros sabot, donc je l'ai redessiné pour utiliser un rapport de vitesse de 8 à 32 (contre 8 à 24). Pour déplacer le centre de masse le plus près possible des tiges X, j'ai soulevé le moteur afin qu'il puisse s'étendre sur le dessus du chariot X.

Je ne voulais pas changer le chariot X car il est vraiment lisse sans slobe, j'ai donc conçu un support (basé sur http://www.thingiverse.com/thing:148536) pour attacher mon E3D V6 directement au chariot comme élevé que possible, et décalé pour garder le centre de masse près du centre de la voiture dans la direction x. Je boulott ensuite l'extrudeuse à ce support en utilisant des trous de rainage espacés de 50 mm normaux sur l'extrudeuse.

Notez que l'un des boulons M4 utilisés pour fixer le support au chariot est également utilisé pour maintenir l'extrémité chaude en place.

Je peux maintenant trammer avec précision dans l'ensemble

Plaque de construction 200x200.

J'imprime ces parties avec un support moyen Kissliner (en ABS).

Le support est conçu pour être un ajustement serré sur un E3DV6 et est probablement trop serré pour un E3DV5, pour lequel le paramètre extruder_cyl2_height doit être réduit. Le support doit être imprimé avec une hauteur de couche de 0,2 mm.

J'utilise une hauteur de calque de 0,26 pour l'extrudeuse et le davantage.

Lors de l'assemblage de l'extrudeuse, ne serrez pas les écrous de chaque côté du roulement le plus avant contre le roulement. En effet, l'ID de roulement sera un peu plus grand que le diamètre de l'arbre, donc les chances sont que le roulement ne sera pas centré exactement sur l'arbre, provoquant la borde de l'arbre lorsqu'il tourne. Il est préférable de laisser le port avant un peu lâche, comme le dos, il faut l'être. J'emballe l'arbre où l'engrenage hachu est avec quelques couches de papier d'aluminium avant de monter l'équipement, pour la centrer.

Sources également disponibles ici: https://github.com/spinorkit/prusa3-vanilla

Paramètres d'impression du modèle 3D

- 1 x MK8- 2 x 625zz roulements

- 1 x 608zz roulement

- 1 x m8 x 25 mm Ver

- Boulon 1 x M5 ou tige filetée

- 2 x m3 de 40 mm boulons

- 2 x ressorts

...- 2 x m3 20 mm boulons

- 4 noix x m3

- 4 boulons M4

- 4x noix M4